R-COMPO®オムニバス事例

環境にやさしく高機能!接着技術K&Kを応用したR-COMPO®の事例とは

有名スポーツシューズのソール部分に採用されるなど、その卓越したグリップ力や耐摩耗性、軽量化の実現が話題のポリプラ・エボニックのR-COMPO®(アール・コンポ®)。

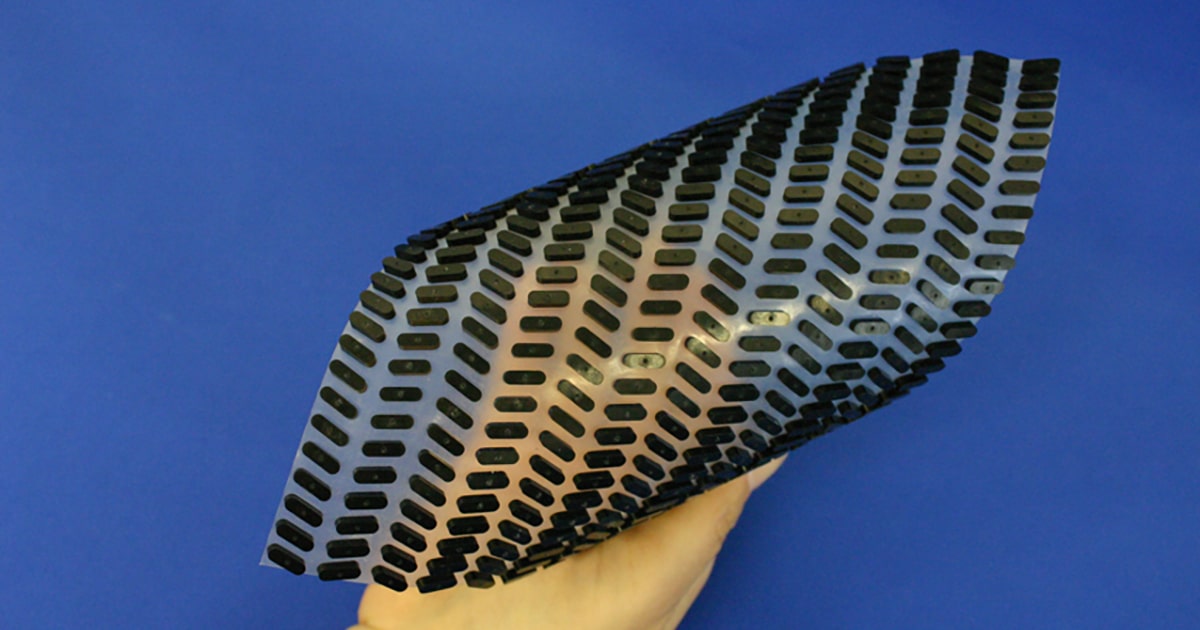

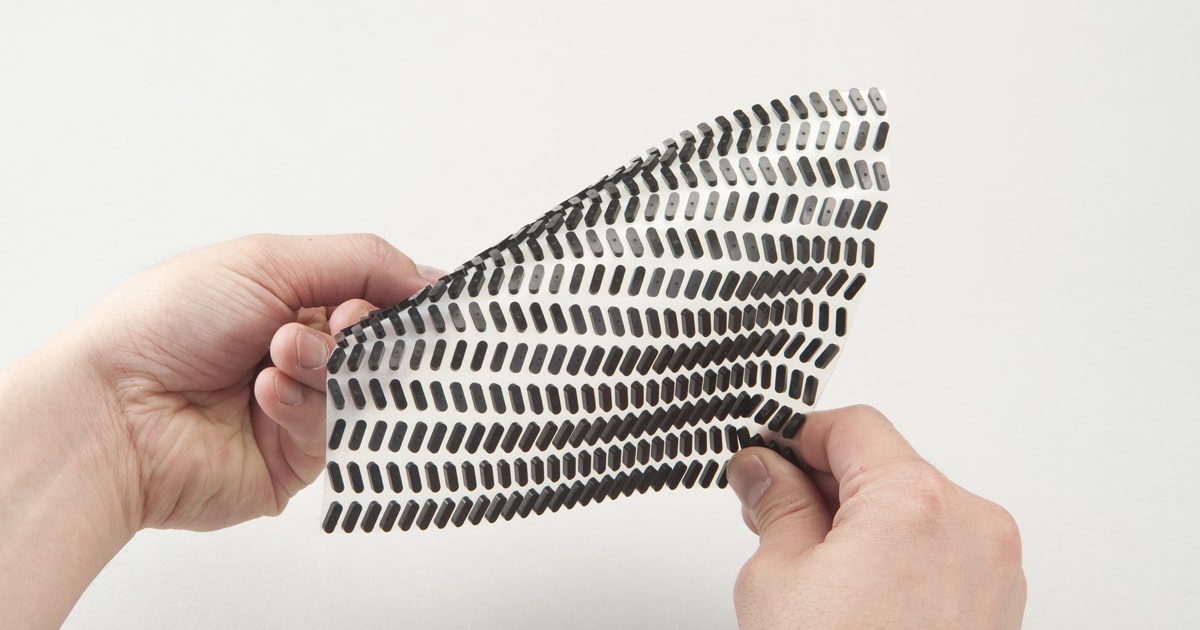

R-COMPO®は、ポリアミド(PA)樹脂シートとゴムからなる複合シートで、必要に応じてカットすることや曲面への貼付も可能です。また、比重の小さいポリアミドシートを使用しているため、軽量化ニーズにも応えることができる製品です。高機能ゴムを接着しているため高いグリップ性および耐磨耗性だけでなくシートはポリアミドの弾性による反発力も備えます。

この素材に使われる接着技術K&K(ケーアンドケー)についても「工業用用途などに活用できないか」といったご相談が、さまざまな分野のメーカー様から増えています。K&Kは化学結合による接着技術であり、一般に接着は難しいとされるシリコンゴムのような素材との接着を可能にします。接着剤や有機溶剤を使用しないため環境にやさしく、接着剤を塗るための金属の表面処理が不要になるなど工程数が大幅に少なくなることで製造コスト削減を実現します。

以下に、本技術・製品の事例をいくつかご紹介いたします。

皆さまの新ビジネス開発・新市場開拓の一助となれば幸いです。

弱電メーカー S社

紙搬送装置の滑り止め弁へのEPDMゴム採用を実現

異種材との接着が難しいとされるエチレンプロピレンゴム(EPDM)ですが、薄い紙を搬送する装置の滑り止め弁として企画設計部で採用が検討されていました。薄く加工してもある程 度の耐久性が期待できるEPDMですが、装置内部への接着が難しく、弁として固定できないのが課題でした。

イメージ図

そんな折に、展示会で見かけたゴムとの接着を化学結合で実現したR-COMPO®の接着技術に興味を持ち、ポリプラ・エボニックにコンタクトし厚さ0.1mmのポリアミドシートサンプルを依頼しました。

このEPDMと0.1mm厚のポリアミドシートから作成された厚さ0.2mmの弁は、装置内部に必要な強度で接着することが可能になり、またEPDM単体よりも弾性があるため、弁としての役割を果たし商品化されています。

※エチレンプロピレンゴム(EPDM)は、耐候性、耐オゾン性、耐薬品性、耐熱性(約130度)、耐寒性に優れた合成ゴムです。 電気絶縁性にも優れています。

K&K技術を用いた用途例(本採用とは関係ありません)

電源装置組立メーカー X社

電源装置の防振・保護に検討

産業機械や民生機器向け電源装置のアッセンブリに定評があるX社様では、環境経営を推進しています。取り組みのひとつとして、電源装置の防振・保護に使用している既存部材の切り替えを検討していました。

担当のD氏はこう振り返ります。

「環境配慮を前提に、より強度と耐摩耗性に優れた材料に切り替え、防振だけでなく防音効果も高めたいと考えていました」

あらゆるゴムやウレタンなど、さまざまな素材を検討しますが、全ての条件を満たす素材はなかなか見つかりません。妥協できず困り果てたD氏は、同業者の集まる会合で相談してみることにしました。そこで、K&Kを用いたR-COMPO®を知り、興味を持ちます。

「耐摩耗性に優れ、ゴムの破断強度を超える強固な接着技術で、防音効果をより高められると感じました。また、作業者の健康や環境に配慮していることも魅力的でした」(D氏)

現在、ポリプラ・エボニックにデザインやカスタマイズを相談しながら試作を進めています。試作評価を依頼した得意先からは「振動音が気にならなくなった」と高評価。これから量産化に向けてさらなるブラッシュアップを図ります。

工業用コンソールメーカー U社

フィールド機器用ラジコンの操作パネル事例

全天候型に対応可能な防水性、粉塵のなかで使用できる防塵性、耐薬品性などに加えて、数ミリ大の各種ボタンを押したときの「かちっ」という感触が操作には必要でした。また、スイッチ揺動のため、レバーやボタンの根元はゴムが必要とされ、まず開発部N氏は、加工しやすいクロロプレンゴムと樹脂の接着で試作を行いました。

試作の結果、クロロプレンゴムでは耐久性が足りず、硬質プラスチックなどで補強することを想定しました。硬質プラスチックを加硫接着剤で接着する場合、脱脂、接着剤塗布の細かな手作業での工程および、接着力のチェックは手作業での全数検査が必要なため、作業効率が非常に悪いことが課題でした。さらに、接着剤として溶剤を使うため作業環境が良くないことも懸念されていました。異種材を効率良く確実に接着できる方法が必要でしたが、いい案がなく担当者は途方に暮れていました。

情報収集のために訪れた展示会で、株式会社中野製作所(東京都葛飾区、代表取締役社長 橋本 美幸)の展示が目に留まり、元をたどってみるとポリプラ・エボニックの「K&K」という接着技術が使用されていることがわかりました。

イメージ図

K&Kはプラスチックとゴム間の強固な結合をゴムの架橋工程で直接形成させるので、接着剤を使用する従来の接着工程を省くことができるため作業性が大幅に改善できます。K&Kは、U社の抱える課題を解決できると期待されました。また、同等の性能が求められる産業用ドローン建機業界で採用実績があります。

このような技術は他に存在しないため、中野製作所とポリプラ・エボニックに協力を仰いでラジコン製作に取りかかることにしました。異種材接着の実現により、要求性能を満たしたコントロールパネルが製造可能になり、一体成形によって生産性も向上し、接着作業の安定化、製造コストの削減にもつながります。さらに溶剤フリーで安全な作業環境の確保と、環境保護・SDGsにも貢献できます。クライアントと打ち合わせを重ね、詳細を確認しながら試作と評価を繰り返しました。

K&Kの接着は極めて強固で、剥離試験においても凝集破壊しか起こらなかったことから、確実な接着を実現し、デザインの自由度も高く、他社と差別化を図れる意匠性にこだわることができています。試作品は、フィールド製品として厳しい環境下での使用に求められる性能をすべて満たし、操作性もデザイン性もよく高評価。このまま量産前試作へと進んでいます。

玩具メーカー S社

人気キャラクターとのコラボレーションでスタンプラリーキャンペーンが企画され、各拠点でのスタンプラリーが一斉に始まりました。キャラクター人気と夏休みという好機でスタンプを集めようと各拠点に子ども連れが列をなし予想以上に賑わいますが、キャンペーンがスタートした当初、予期せぬトラブルが各地で発生します。

厚さ5mmのゴムシートをスタンプ台に両面テープで固定したのですが、スタンプ台からゴムシートが剥がれてしまいます。待ち時間が長くなったり、せっかく並んでもスタンプ台のゴムシートが剥がれていて印影がきれいに出ないというクレームが多く寄せられました。

企画部の担当M氏は、入手できる両面テープや接着剤を試してみますが、十分に固定できず頭を悩ませていました。そんな折、ゴムとポリアミドシートの接合技術を知り合いのロボット関連の企業担当者との会話で耳にします。

Webサイトで調べてみるとポリプラ・エボニックが開発しているR-COMPO®がヒットしました。ゴム単体では剥がれが起きてしまいますが、ポリアミドシートにゴムを化学接合し、ポリアミドシート面をスタンプ台に張り付けてみよう。M氏は早速ポリプラ・エボニックにコンタクトします。

K&K技術で作成されたスタンプ用ゴムシートはキャンペーン中にスタンプ台からの剥がれを起こすことなく、また、本来の目的である「スタンプをきれいに押せる」スタンプ台としての役割をサポートしました。

まとめ

R-COMPO®は、ポリアミド(PA)樹脂シートとゴムからなる複合シートで、有名スポーツシューズのソール部分に採用されるなど、その卓越したグリップ力や耐摩耗性、軽量化の実現に貢献しています。

その接着技術K&Kは化学結合による接着技術であり、一般に接着は難しいとされるシリコンゴムのような素材との接着を可能にします。プラスチックとゴム間の強固な結合を架橋工程で直接形成させることで、接着剤を用いた従来の接着工程を省くことできるため作業性が大幅に改善できます。加えて接着剤や有機溶剤を使用しないため環境にやさしく、接着剤を塗るための金属の表面処理が不要になるなど工程数が大幅に少なくなることで製造コスト削減を実現します。